Produkt-Tour MPC 450 | 500 - 1200

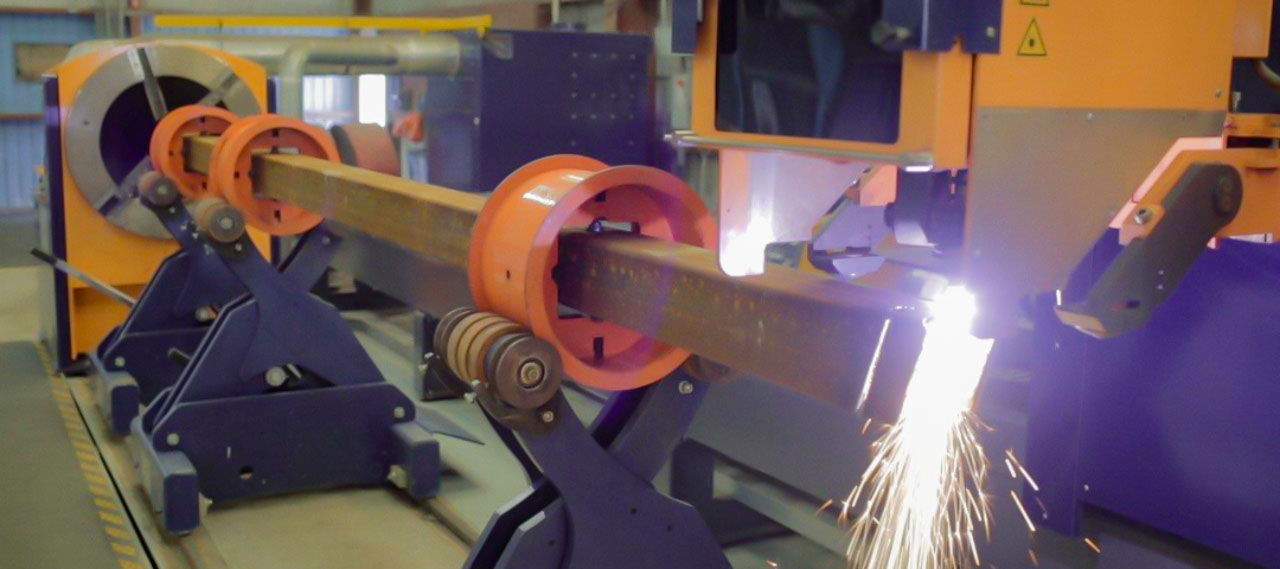

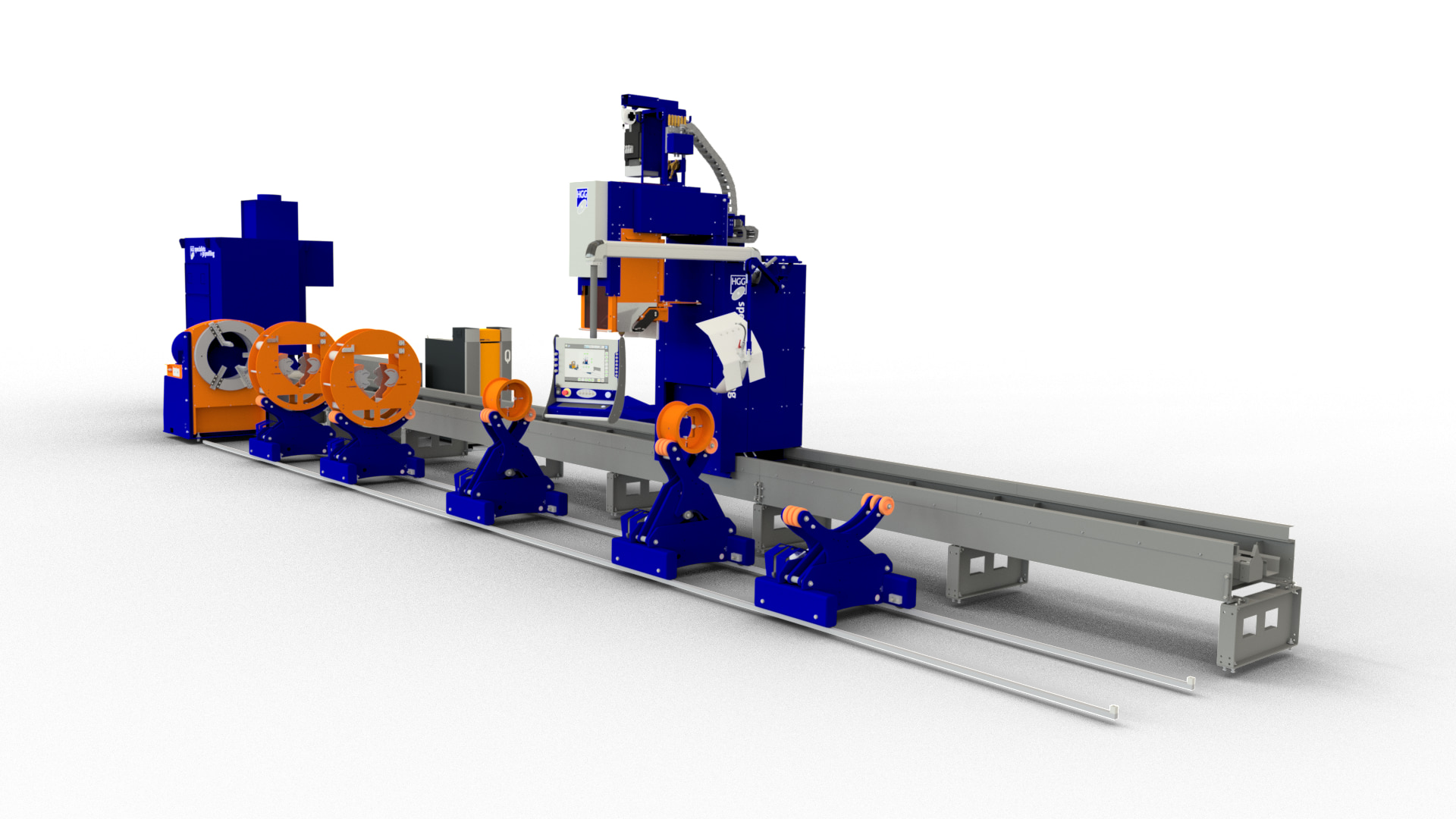

Cut your Pipe & Box profiles on 1 single machine with the MPC 450 | 500 - 1200.

WATCH VIDEO

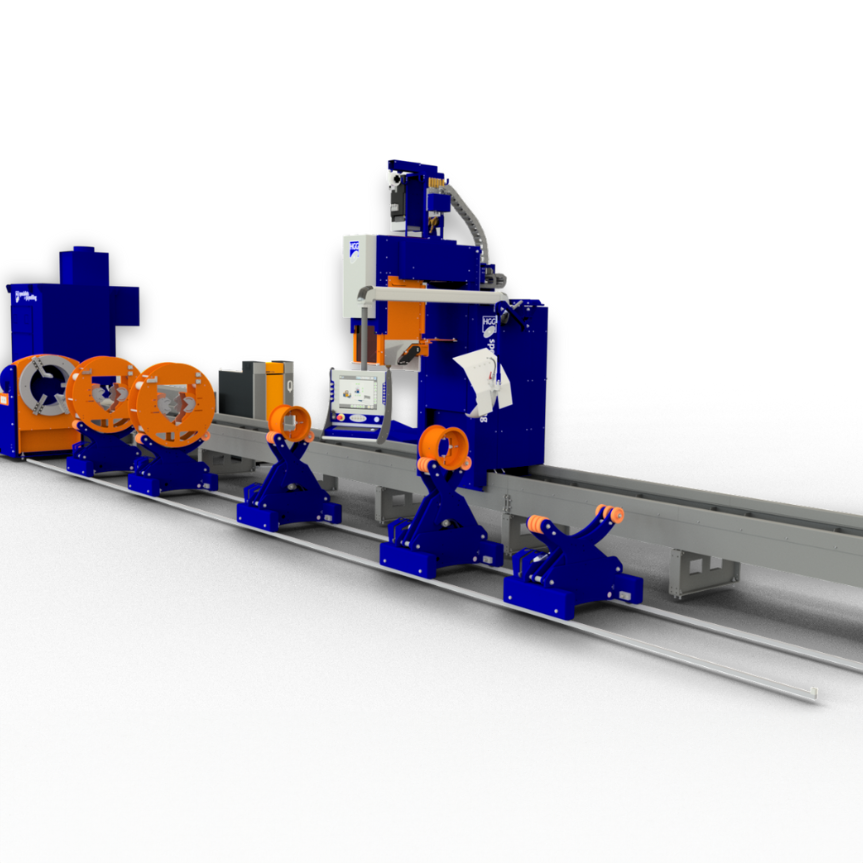

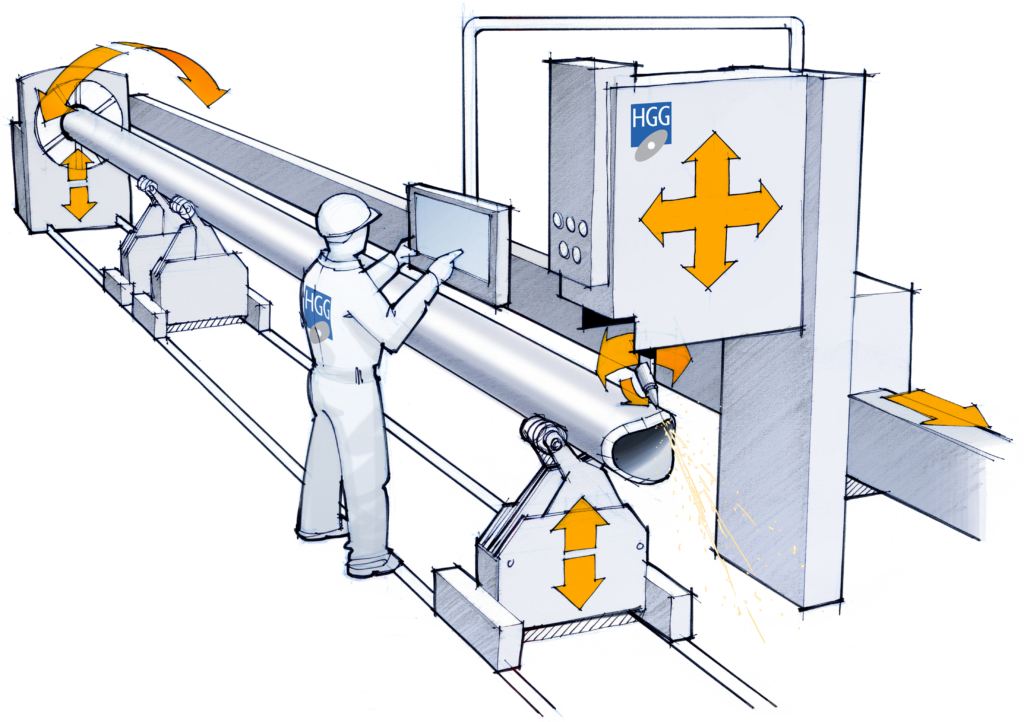

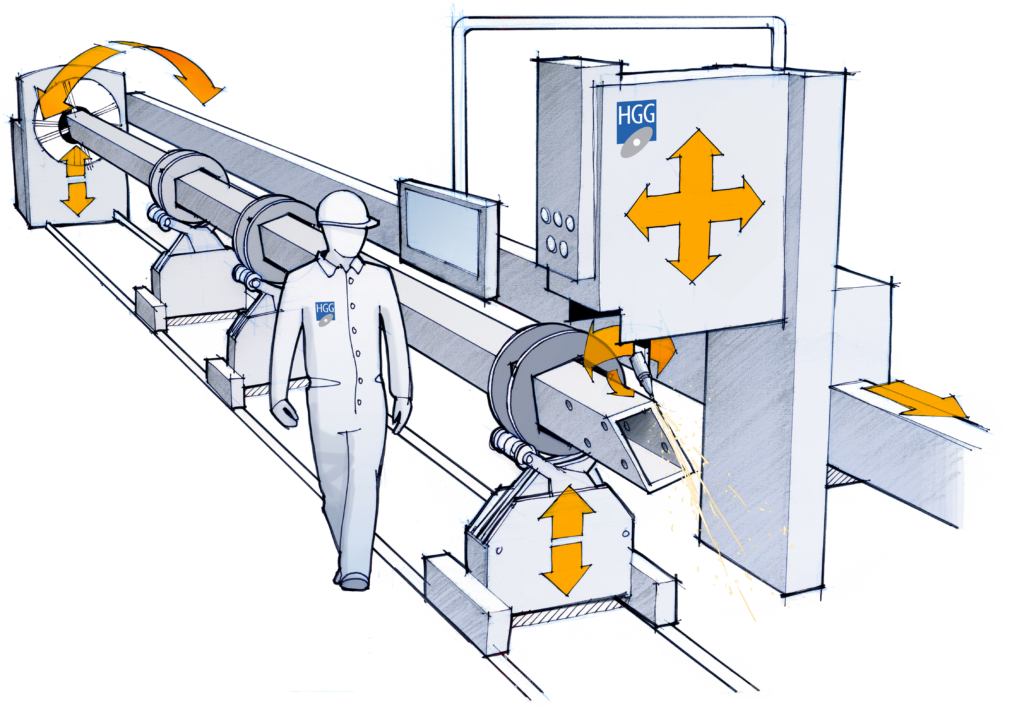

Zusätzlicher Rotator für quadratische und rechteckige Schachtelsextionen

Benutzerfreundliche Oberfläche Maschine

Einstellbare Rohr Stützen

Teileanpassung leicht gemacht mit Markierungsoptionen

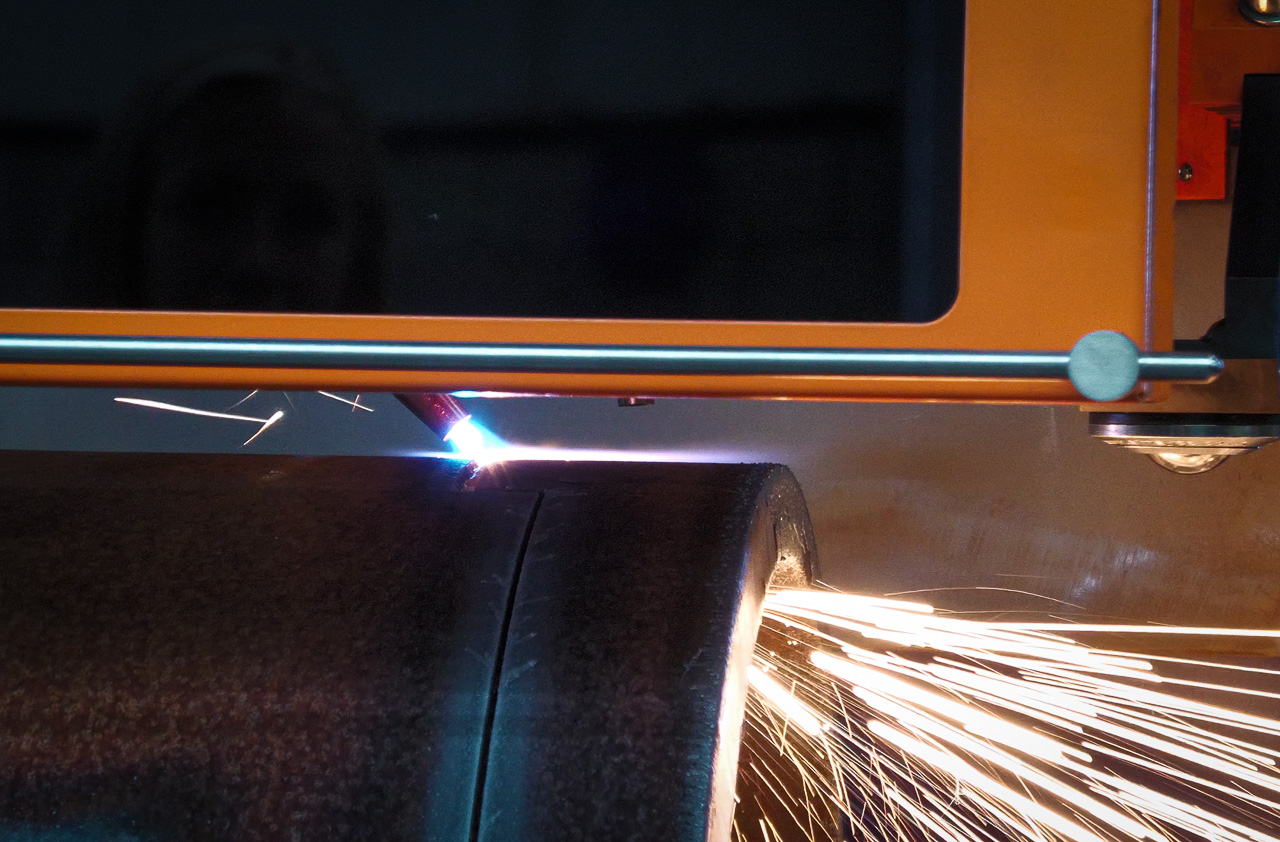

Plasma Schneiden mit Hypertherm oder Kjellberg

Schneiden von Winkeln bis zu 70° mit Oxyfuel

Kombinieren Sie 3 Maschinen in einer

Der MPC 450 | 500 – 1200, unser Multiple Profil Cutter, ist die ultimative Lösung für vielseitige Schneidanforderungen. Er bietet die Möglichkeit, nicht nur Rohre, sondern auch eine Vielzahl anderer Profiltypen zu schneiden. Der MPC eignet sich perfekt für Situationen, in denen das Produktionsvolumen eine spezielle Rohrprofiliermaschine nicht rechtfertigt, und bietet Flexibilität und Anpassungsfähigkeit für zahlreiche Anwendungen. Mit mehreren Konfigurationsoptionen kann die MPC Rohre, Kastenprofile (SHS/RHS) und Blechstreifen bearbeiten. Das macht sie zu einem Mehrzweck-Kraftpaket, ideal für die Maximierung der Produktivität bei gleichzeitiger Minimierung des Bedarfs an mehreren Maschinen.

Spezifikationen

Profil & Abmessungen

- Profil

- Maschine Typ

- Minimum

- Maximum

| MPC 450 | 500 | 48 mm | 510 mm | |

| MPC 450 | 600 | 48 mm | 610 mm | |

| MPC 450 | 800 | 48 mm | 815 mm | |

| MPC 450 | 1000 | 48 mm | 1020 mm | |

| MPC 450 | 1200 | 48 mm | 1225 mm | |

| Alle Editionen | 60 x 60 mm | 450 x 450 mm | |

| Alle Editionen | 100 x 10 mm | 400 x 40 mm |

| MPC 450 | 500 | 2 „ | 20 „ | |

| MPC 450 | 600 | 2 „ | 24 „ | |

| MPC 450 | 800 | 2 „ | 32 „ | |

| MPC 450 | 1000 | 2 „ | 40 „ | |

| MPC 450 | 1200 | 2 „ | 48 „ | |

| Alle Editionen | 2-3/8 x 2-3/8 „ | 18 x 18 „ | |

| Alle Editionen | 3-7/8 x 3/8 „ | 16 x 2 „ |

Zusätzliche Spezifikationen

- Oxyfuel Schneiden

- Plasma Schneiden

- Plasma Markierung mit Schneidbrenner

- Plasma Stromquelle: Hypertherm oder Kjellberg

- Maximaler Schneidewinkel: 70 Grad

- CAD-Verbindung

- Materialstärke zwischen 3 - 40 mm oder 2/16 - 1-5/8 Zoll

Entdecken Sie die Möglichkeiten der MPC 450 | 500 - 1200

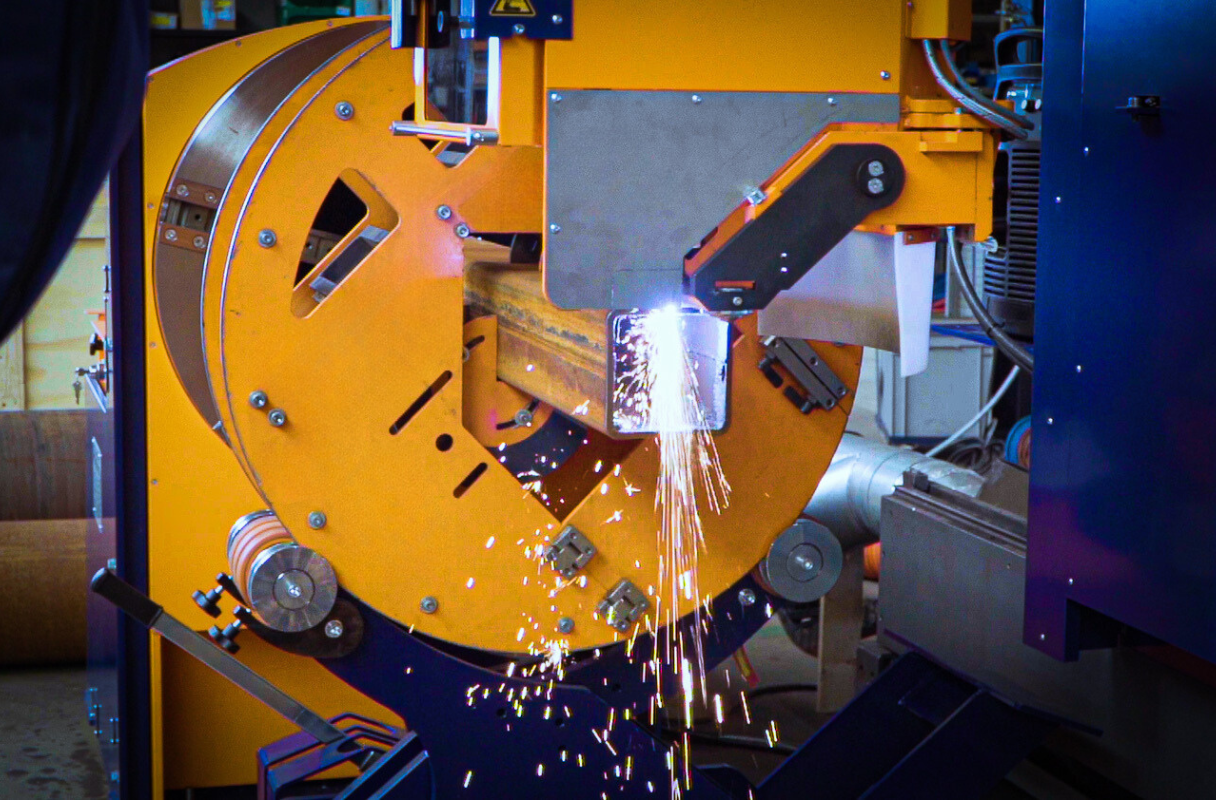

Schneiden von Vierkantrohren

Schneiden Sie jede Form, einschließlich fortgeschrittener Schweißvorbereitungen.

Geschnittene Schlitzlöcher

Beispiel für geschlitzte Löcher, die für hochfeste Rohr-Platten-Verbindungen verwendet werden.

Schlitzlöcher schneiden

Schlitzlöcher in Kombination mit einer Schlitzform sind ideal für Knotenblechanschlüsse.

Konstante Präzision bei jedem Schnitt

Schneiden Sie mit äußerster Präzision

Die MPC nutzt softwarebasierte Schnittkompensationen von Materialfehlern und Toleranzabweichungen, um die genauesten Schnitte zu erzielen. Dank der Intelligenz der Maschine ist es möglich, einen minimalen Verbrauch von Verbrauchsmaterialien und hohe Schnittgeschwindigkeiten zu erreichen, ohne Kompromisse bei der Qualität einzugehen.

Schneiden von Vierkantrohren mit seiner 6. Achse

Diese MPC 450 | 500 – 1200 schneidet nicht nur Rohre, sondern auch Vierkantrohre / Kastenprofile. Sie verwendet eine6. Achse, um kompromissloses 3D-Schneiden durchzuführen. Die Maschine tastet das Material zunächst per Laser ab, um Materialverformungen und Ausrichtungsfehler zu kompensieren.

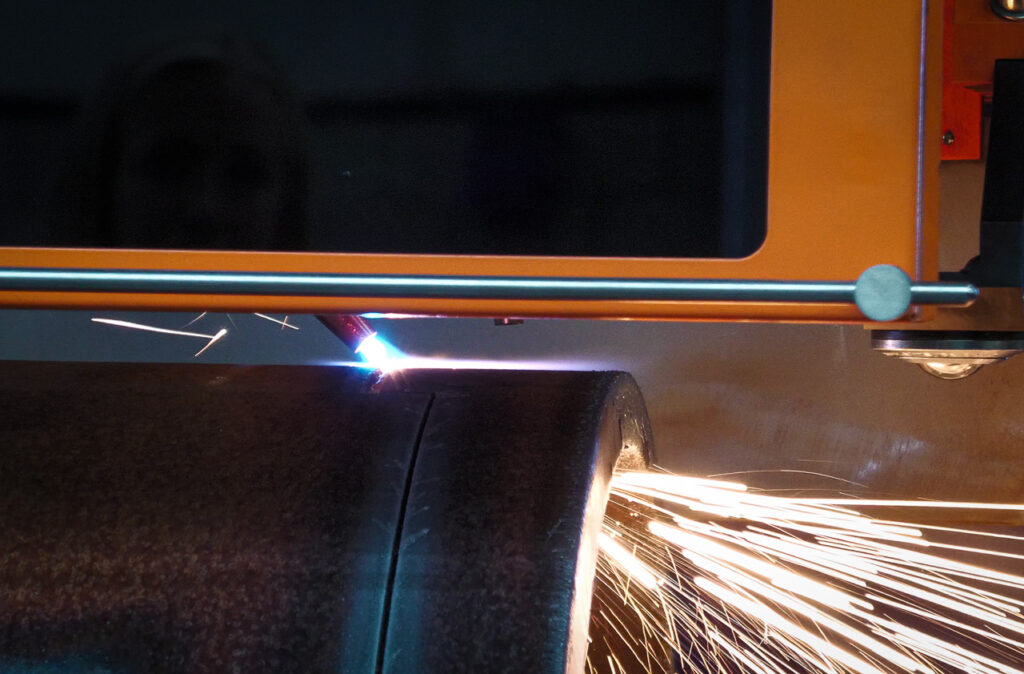

Schneiden Sie mit Oxyfuel

Oxyfuel Schneiden ist eine zuverlässige, präzise und wettbewerbsfähige Schneidetechnik, die für das Schneiden von Baustahl verwendet wird. Die allerersten HGG-Maschinen zum Profilieren von Rohren aus dem Jahr 1984 waren mit einer Oxyfuel-Schneidanlage ausgestattet.

Das Schneiden dickwandiger Rohre mit Oxyfuel kann eine Herausforderung sein. Und Sie wollen beim Schneiden dieser teuren Rohre keine Fehler machen. Wir haben ein Gassteuerungssystem entwickelt, das je nach Material und Wandstärke das richtige Gasgemisch erzeugt. Heißes oder kaltes, rostiges oder sauberes Material erfordert unterschiedliche Schneideinstellungen. Für die Feinabstimmung kann der Bediener die Gasvoreinstellungen über die Drehregler an der Schnittstelle der Maschine außer Kraft setzen.

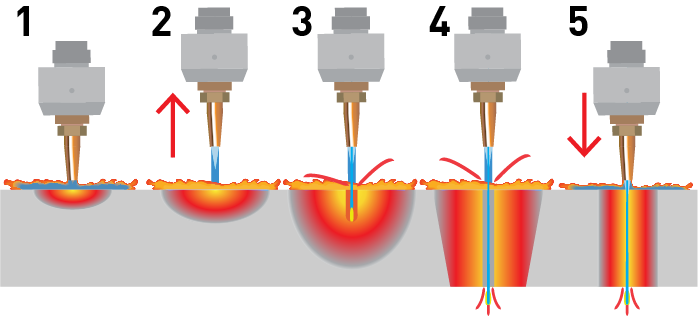

Inklusive Einstechhilfe, damit das Piercing jedes Mal richtig sitzt

Die Lochstechhilfe führt den Bediener zur besten Kombination aus Brennerposition, Gasgemisch und Druck des Vorwärmers und des Schneidsauerstoffs.

Wenn dickwandiges Material zu lange vorgewärmt wird, verursacht der Sauerstoffeintrag viele Spritzer und erzeugt einen großen Krater mit einem Überschuss an flüssiger Schlacke. Diese Spritzer bleiben an der Düse haften und beeinträchtigen den Gasfluss und damit den Schneidprozess negativ.

Eine unzureichende Vorwärmung bedeutet, dass die gesamte Wandstärke nicht die Zündtemperatur erreicht hat, um den exothermen Prozess aufrechtzuerhalten. Der Prozess wird auf halber Strecke abgebrochen und der Bediener muss es an einem anderen Ausgangspunkt erneut versuchen. Dies führt zu einer Beschädigung des Teils und verursacht einen höheren Zeitaufwand beim Schleifen und Schweißen.

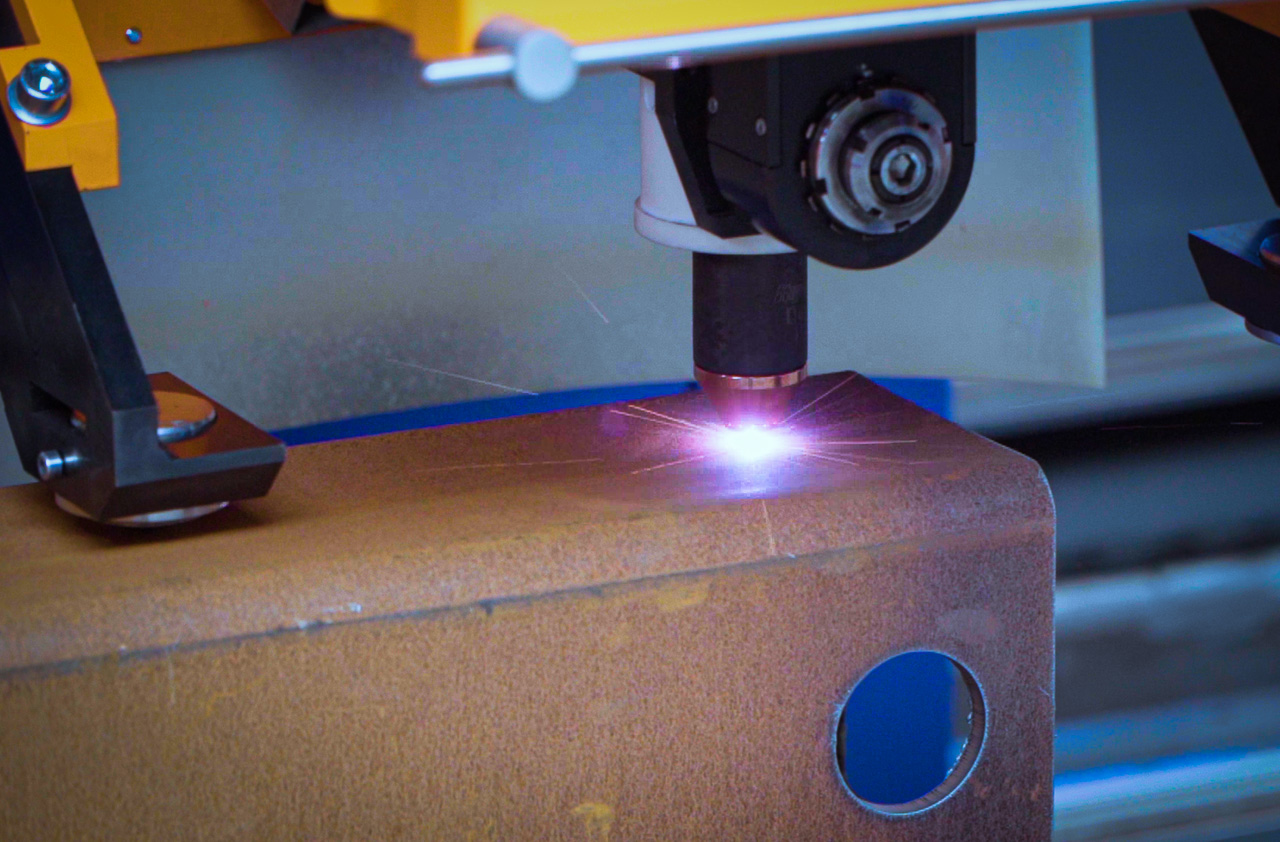

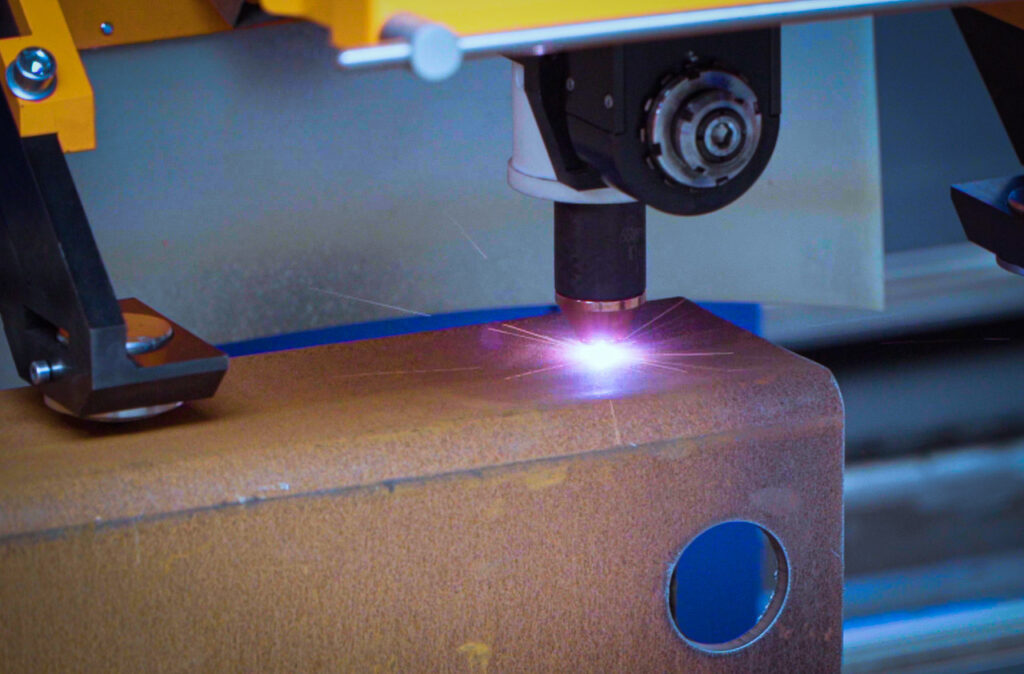

oder mit Plasma

HGG hat sich als Pionier im CNC-Plasmaschneiden hervorgetan. Seit 1994 hat HGG weltweit mehr als 500 3D-Profiliermaschinen mit Plasmaschneidtechnologie geliefert und hält sich mit Innovationen in der Plasmaschneidtechnologie auf dem neuesten Stand der Entwicklung.

HGG bietet einzigartige Funktionen, die die Qualität des Plasmaschneidens weiter verbessern, indem sie die Eigenschaften des Plasmas kompensieren und/oder die Lebensdauer der Verschleißteile verlängern.

Wir unterstützen sowohl Kjellberg- als auch Hypertherm-Plasmaquellen. Zwei sehr erfahrene und branchenführende Anbieter.

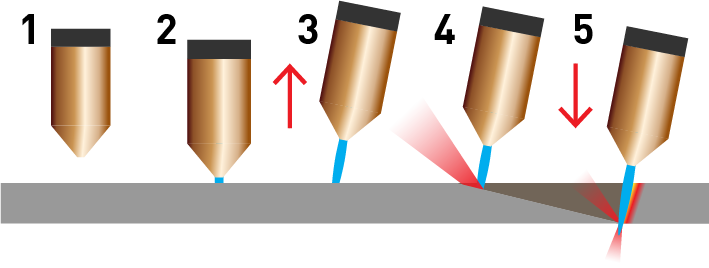

Mit Angled Piercing Technologie zum Schutz Ihres Plasmaverbrauchsmaterials

Plasma Verbrauchsmaterialien können kostspielig werden, wenn Sie sie regelmäßig ersetzen müssen. Durch das angewinkelte Einstechen werden die Düse und andere Verbrauchsmaterialien nicht beschädigt, wodurch Sie Zeit und Geld sparen.

Eliminieren Sie Materialabfälle mit auf Ihre Bedürfnisse abgestimmten Backen

Das Futter und die Backenhalterungen, die von HGG entwickelt wurden, sind aus einem massiven Stahlblock gefräst und gewährleisten eine hohe Materialkonsistenz und Festigkeit. Dies trägt zu einer hervorragenden Genauigkeit bei.

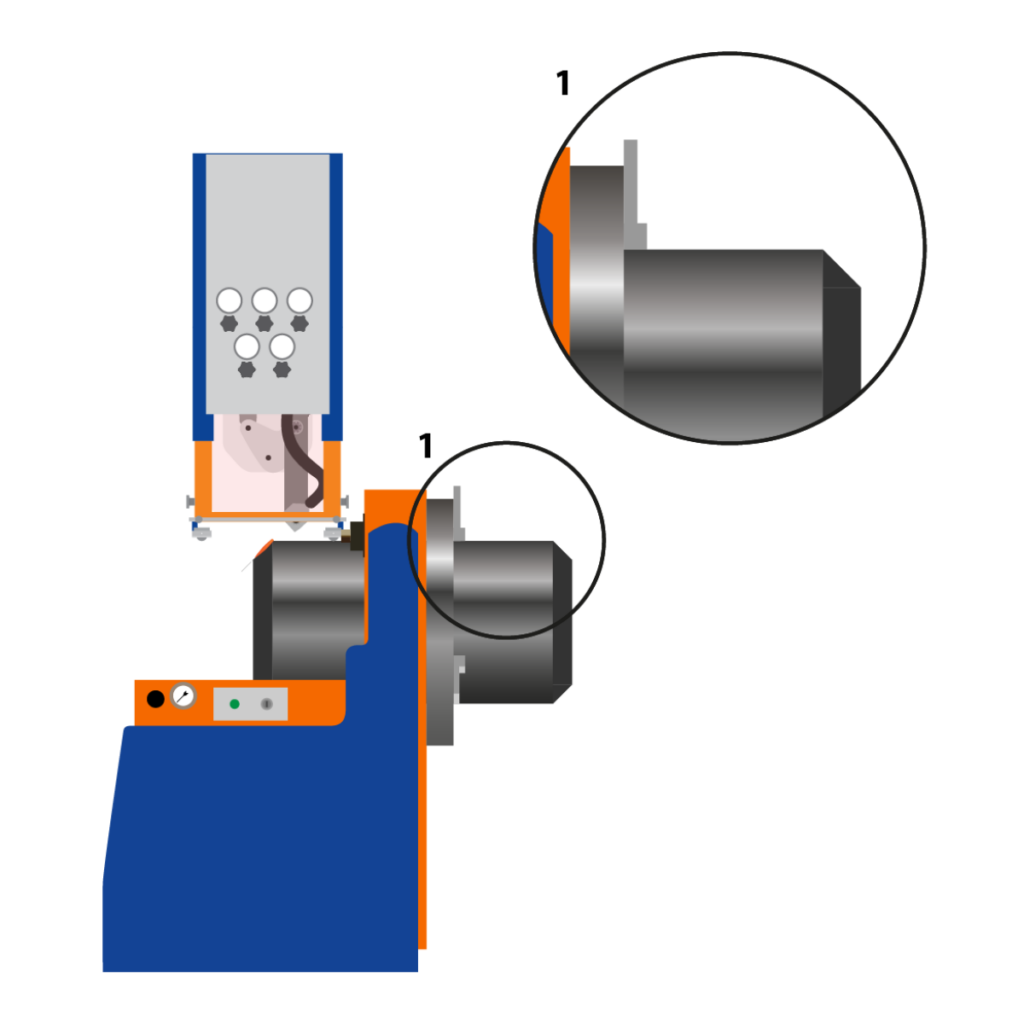

Standard Backen

Das Loch in der Mitte des Futters ermöglicht das Schneiden auf beiden Seiten des Hauptantriebs, je nach maximalem Lochdurchmesser des Futters. Die ‚Standard Jaws‘ sind für diesen Zweck ideal.

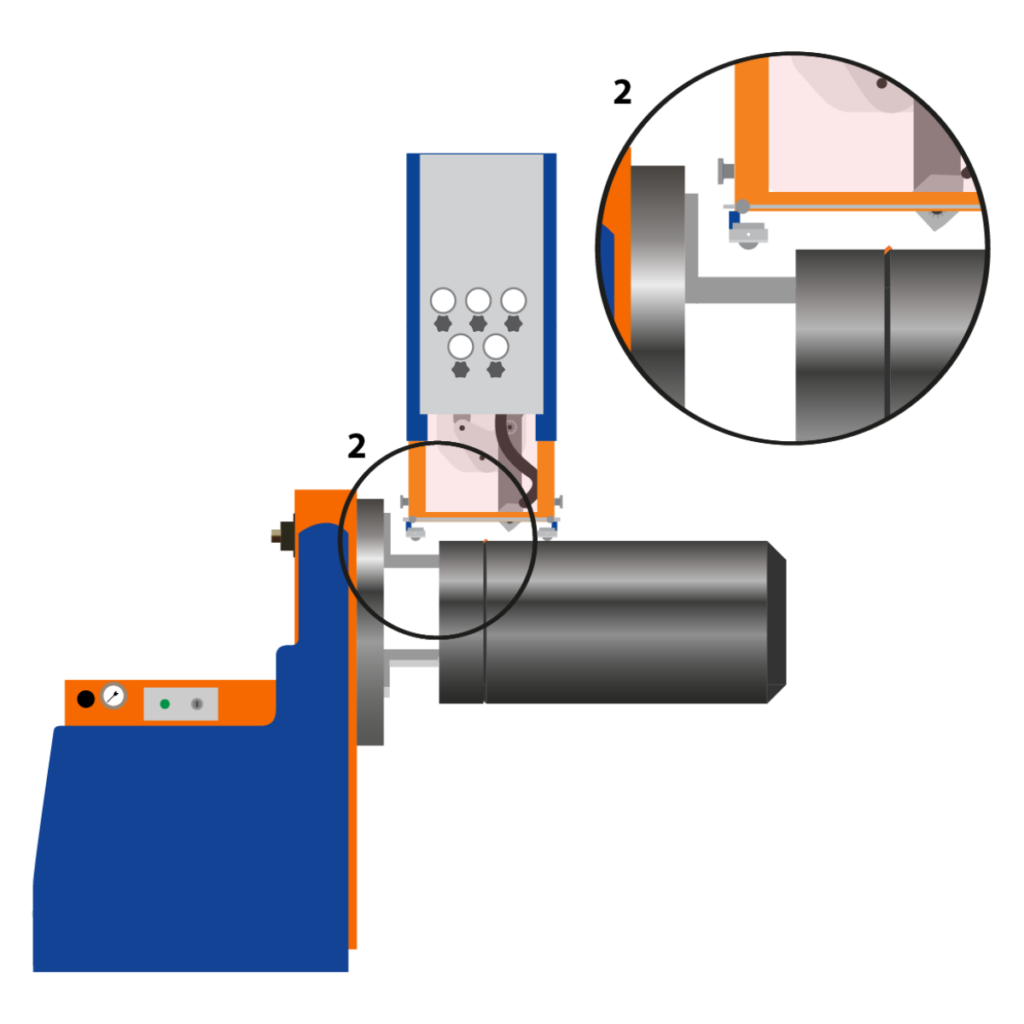

Lange Kiefer

Die ‚Long Jaws‘ schneiden an der Vorderseite des Hauptantriebs und sparen so Schrottlänge, während die ‚Standard Jaws‘ zusätzliche Rohrlänge benötigen, um Kollisionen mit dem Hauptantrieb zu vermeiden. Die ‚Long Jaws‘ lösen dieses Problem, indem sie das Rohr weiter vom Hauptantrieb entfernt einspannen.

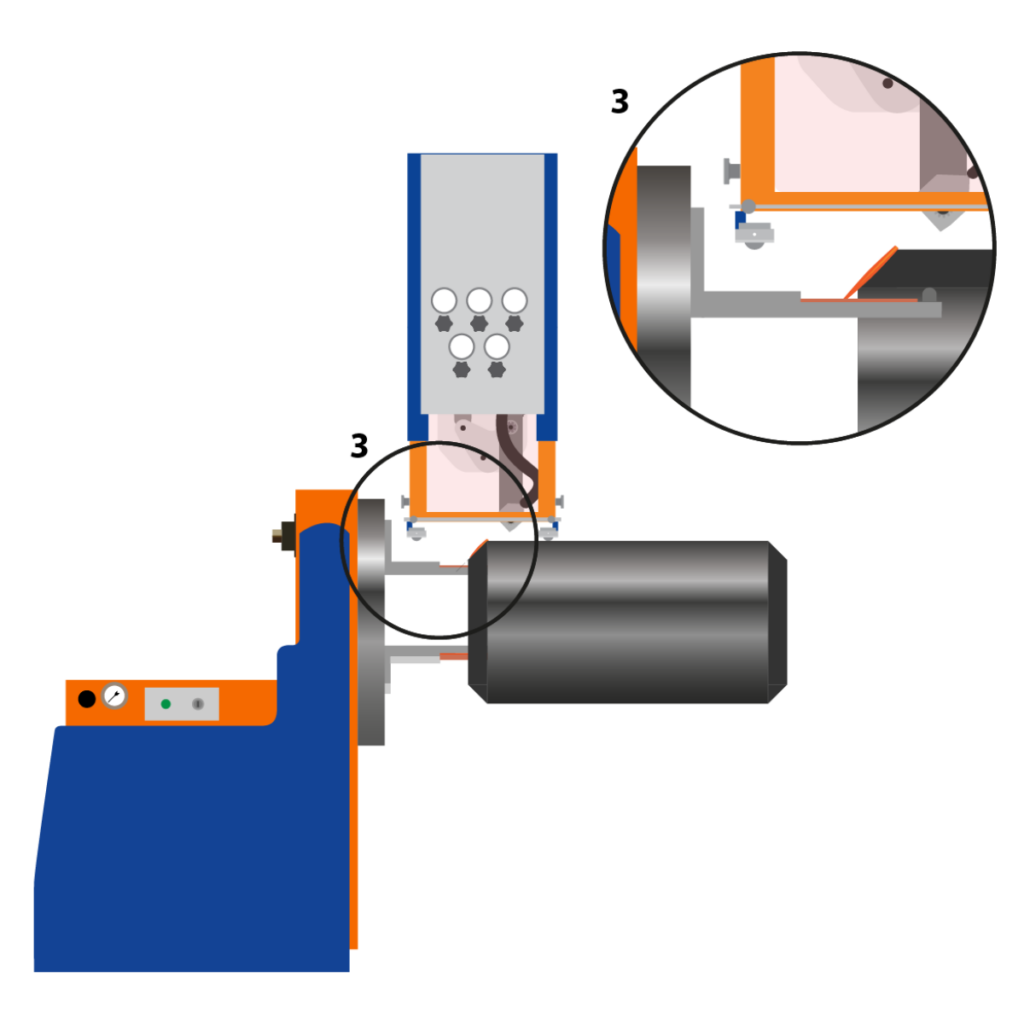

Null Schrott Kiefer

Mit den ‚Zero Scrap Jaws‘ brauchen Sie kein zusätzliches Material mehr. Diese durch Kupferplatten geschützten Backen sind perfekt zum Schneiden von geraden Fasen mit X/K-Fasen und Einzelschnitten geeignet.

Ausgewählte Fallstudie

Before we bought the MPC some jobs were impossible to do at all. Now we can make very precise fits, which significantly reduces manual work.

Tomasz Luba - Mostostal Pomorze SA