Produkt-Tour APEX

The Future Of Robotic Coping - Maximizing Productivity

WATCH VIDEO

Schnelles und präzises Plasma Schneiden

360-Grad-rotierender Roboter

Mit extremer Genauigkeit schneiden

Unsere neue, benutzerfreundliche Oberfläche Maschine

7 CNC-Achsen-Manipulator

Materialgreifer der nächsten Generation

Plasma Markierung

Schnellkupplung Plasma Brenner

APEX: DIE ZUKUNFT DER ROBOTISCHEN BEWÄLTIGUNG

Die APEX wurde speziell für den Stahlbaumarkt entwickelt, insbesondere um die Anforderungen der Verarbeiter an die Hochgeschwindigkeitsproduktion zu erfüllen. Jedes Merkmal des Produktportfolios wurde sorgfältig analysiert und verbessert, wobei die Bedürfnisse der Kunden im Mittelpunkt standen und jedes Detail für eine verbesserte Leistung optimiert wurde.

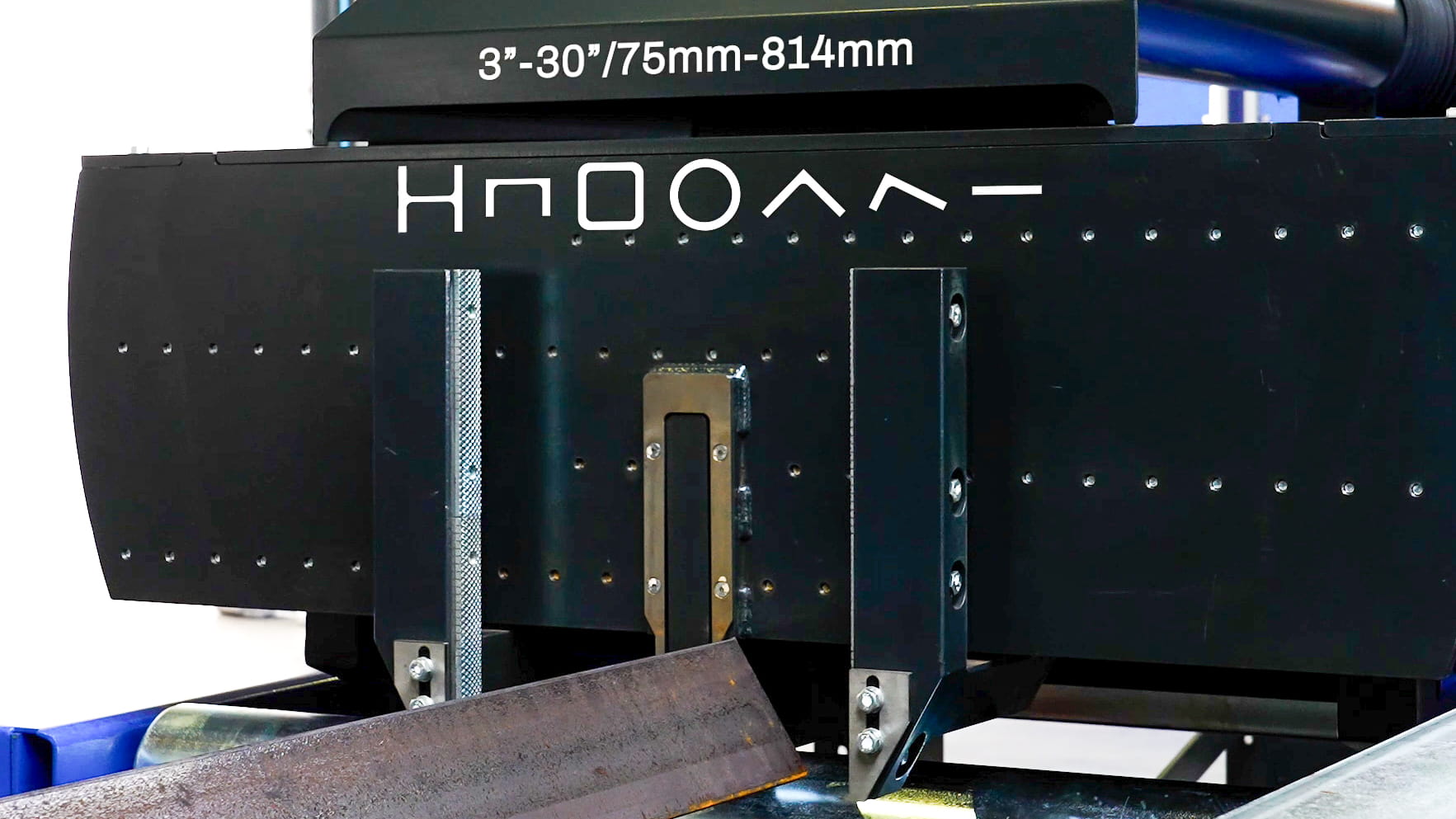

Spezifikationen

Profil & Abmessungen

- Profil

- Minimum

- Maximum

| Außendurchmesser 88,9 mm | Außendurchmesser 610 mm | |

| 80 x 80 / 80 x 40 mm | 400 x 400 /600 x 400 mm | |

| 100 x 96 mm | 814 x 303 mm | |

| 80 x 45 mm | 457 x 115 mm | |

| 75 x 75 mm | 305 x 305 mm | |

| 75 x 50 mm | 300 x 100 mm | |

| 75 x 10 mm | 600 x 40 mm |

| OD 3-1/2 | OD 24 | |

| 3×3 / 3×1-1/2 | 16×16 / 24×16 | |

| W4x13 | W30x235 | |

| C3x4.1 | MC18x58 | |

| 3×3 | 12×12 | |

| 3×2 | 12×4 | |

| 3×3/8 | 24×1-1/2 |

Zusätzliche Spezifikationen

- Hypertherm XPR300: Die APEX ist jetzt standardmäßig mit der branchenführenden Hypertherm XPR300 ausgestattet, die über eine echte Lochtechnologie verfügt. In Kombination mit unserem vollautomatischen Handhabungssystem, dem einzigartigen Greifer und dem patentierten, mit dem XPR300 synchronisierten 360-Grad-Roboter sorgt dies für unübertroffene Leistung und Präzision.

- Mensch-Maschine Schnittstelle (HMI): Unsere völlig neu gestaltete Mensch-Maschine Schnittstelle (HMI) reduziert die Anforderungen an die Fähigkeiten der Bediener, da die Maschine jetzt den Weg zur Rationalisierung der Abläufe und Vereinfachung der Aufgaben weist. Das steigert die Effizienz, minimiert die Ausfallzeiten und verringert die Abhängigkeit.

Entdecken Sie die Möglichkeiten des APEX

Schwerwandige Balken

Mit dem APEX können Sie große Wandstärken leicht bearbeiten. Selbst Schweißnahtvorbereitungen können geschnitten werden, ohne dass unsere Qualitätsstandards beeinträchtigt werden.

Bolzenlöcher und Kappen für Schraubverbindungen

Das APEX wendet spezielle Schneidroutinen für das Schneiden von Löchern in allen Profilen an und stellt so sicher, dass sie Qualitätsstandards wie EN1019 und ISO9013, bis hin zu EXC3, erfüllen.

Schweißnahtvorbereitungen für geschweißte Verbindungen

Schneiden Sie komplexe Schweißvorbereitungen, einschließlich K-Fasen. Wir haben spezielle Schneidroutinen für Rillen entwickelt, die die Nacharbeit nach dem Schneiden auf ein Minimum reduzieren.

Stützt die meisten Balken, Stäbe und Hohlprofile

Schneiden Sie Kanäle, Flachstahl, Winkelstahl und sogar Hohlprofile. Profitieren Sie von der 40-jährigen Erfahrung von HGG im 3D-Profilieren.

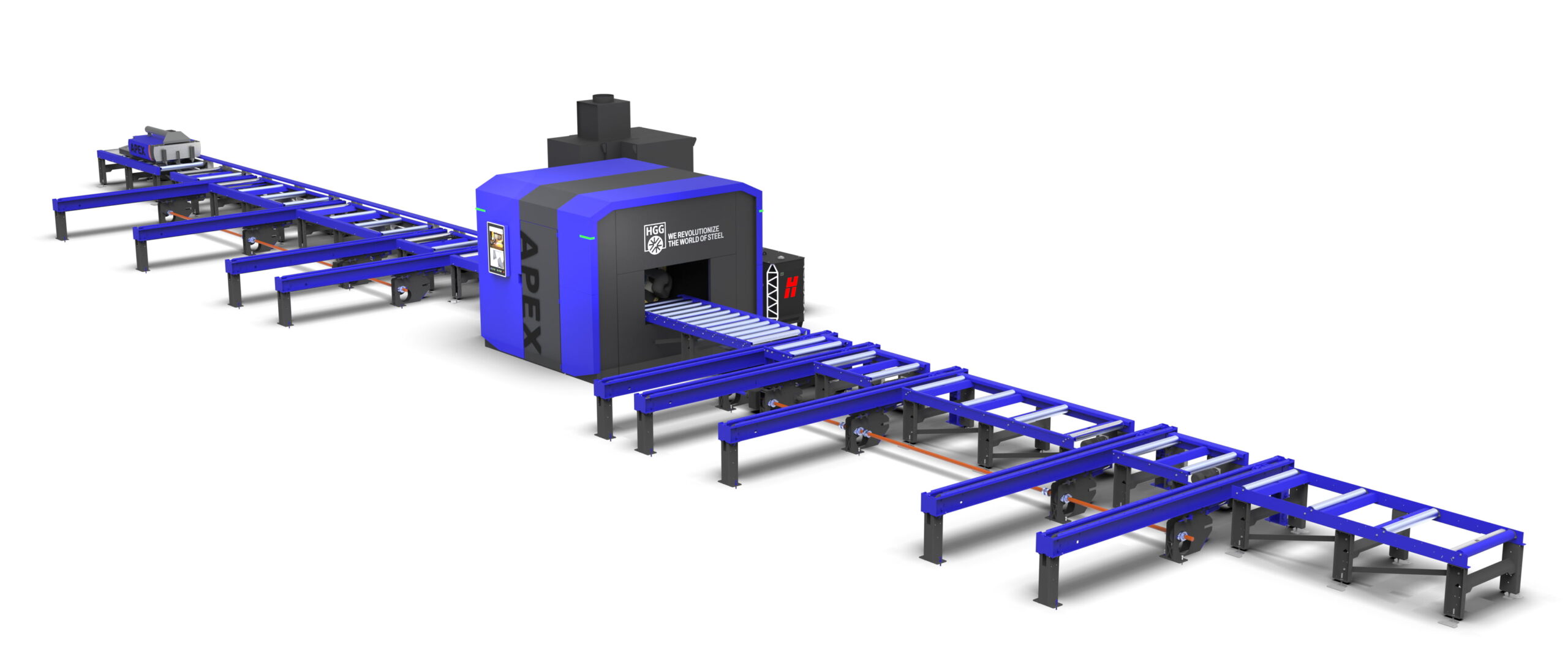

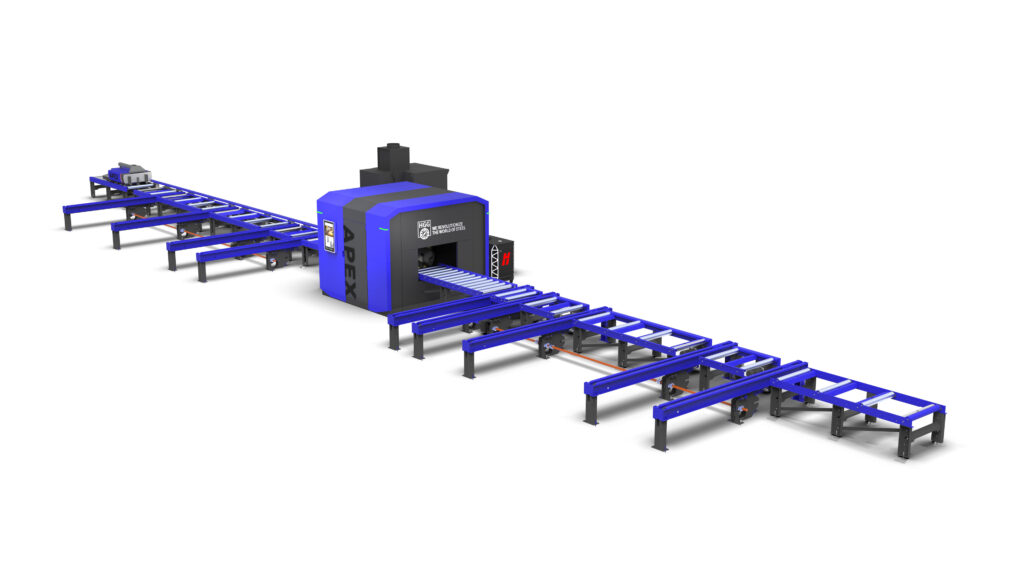

Die schönste Maschine der Branche

(nicht, dass wir voreingenommen wären...)

Das APEX ist ein echter Blickfang. Er revolutioniert nicht nur die Leistung, sondern ist auch das Herzstück Ihres Geschäfts. Das Aussehen des APEX ist ein Beweis für das, wofür wir bei HGG stehen – die Kombination von robuster Produktion mit hoher Tonnage mit einem schönen und überzeugenden Design. Die APEX wurde entwickelt, um auf den ersten Blick zu beeindrucken, und wird schnell zum Mittelpunkt Ihrer Werkstatt.

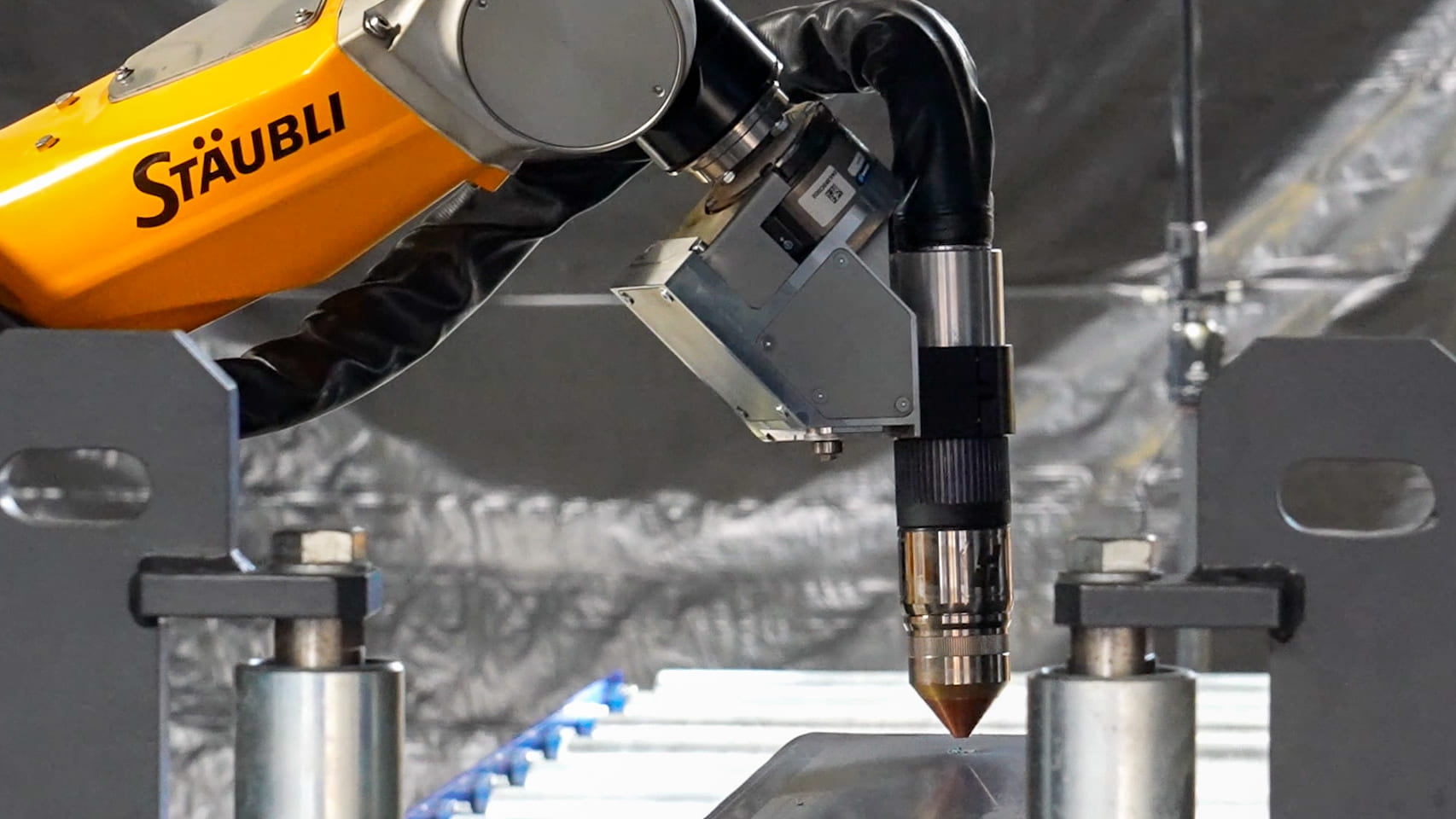

360°-Roboterzauber - in 1,8 Sekunden

Beim Stahlbau stehen Geschwindigkeit und Produktivität an erster Stelle. Das APEX ist mit einem patentierten, um 360 Grad drehenden Roboter ausgestattet, der dafür sorgt, dass jedes Profil mit beeindruckender Geschwindigkeit geschnitten wird. Dieser Roboter arbeitet in einer Master-Slave-Konfiguration mit dem Greifersystem und ermöglicht so dynamisches Schneiden und eine maximale Brennerlaufzeit.

Der Roboter ist in der Lage, sich an jeder Stelle mit voller Freiheit zu positionieren, so dass jeder Schnitt ohne Kompromisse möglich ist. Letztendlich ist die Steigerung der Tonnage pro Stunde der entscheidende Faktor bei der Entwicklung dieses einzigartigen Systems, das Ihnen, dem Endverbraucher, einen erheblichen Mehrwert bietet. HGG behauptet mit Stolz, dass die APEX die Produktivität jeder anderen derzeit auf dem Markt erhältlichen Maschine übertrifft.

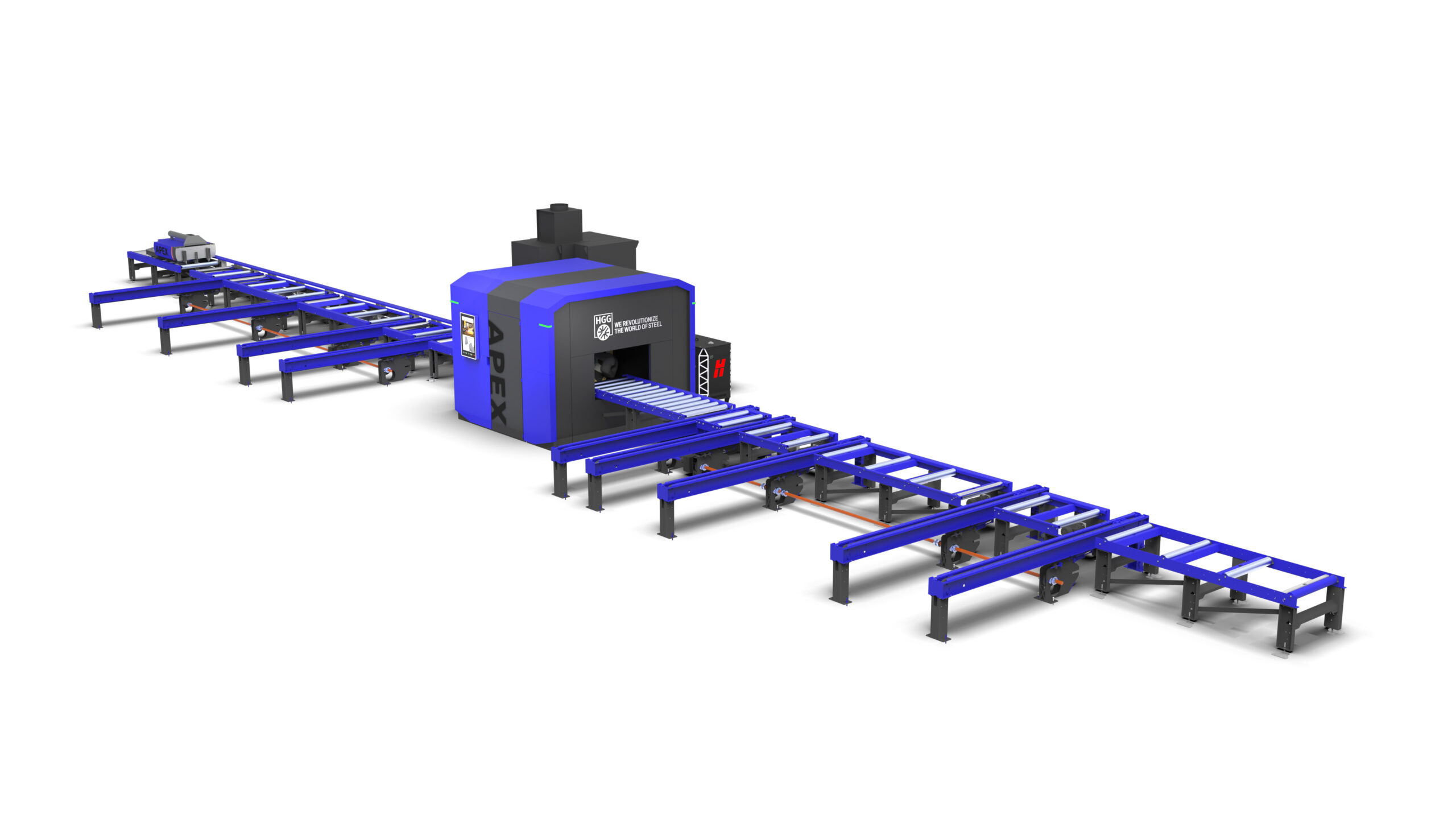

Entwickelt, um in jede Ladenumgebung zu passen

Der APEX ist so konstruiert, dass er sich nahtlos in jede Werkstattumgebung einfügt. Seine Schneidezelle hat ein kompaktes Design und bietet dem Roboter dennoch die Freiheit, sich dank der patentierten Rotationsbewegung an jeder Stelle zu positionieren. Darüber hinaus kann das Zuführband bequem außen positioniert werden, so dass der Platzbedarf der Maschine in der Werkstatt minimiert wird. Dieses Design stellt sicher, dass der APEX die Raumausnutzung maximiert, ohne Kompromisse bei der Funktionalität einzugehen.

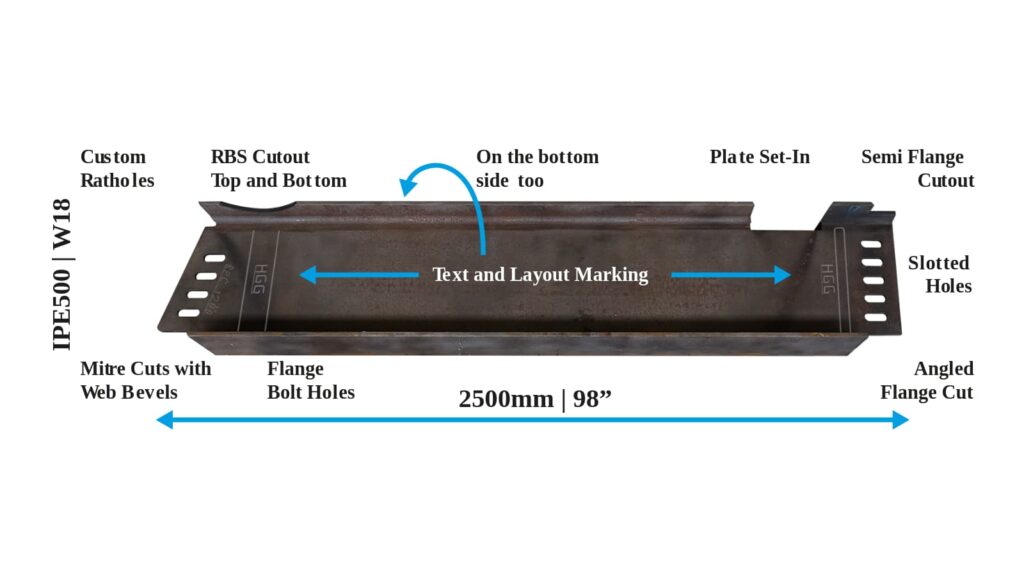

Unerreichte Vielseitigkeit - ohne Greifermodifikation

Die APEX ist eine bahnbrechende Maschine, die sich durch ihre Vielseitigkeit auszeichnet. Sie ist so ausgestattet, dass sie alle Formen und Profile, die in einem Stahlbaubetrieb benötigt werden, ohne Kompromisse bearbeiten kann. Im Gegensatz zu herkömmlichen Träger-Schneidemaschinen, die auf bestimmte Stahlprofile oder Fähigkeiten zur Bearbeitung bestimmter Schnitte beschränkt sind, bearbeitet die APEX mühelos alle, einschließlich runder Rohre, ohne dass Änderungen an der Spannvorrichtung erforderlich sind. Diese Maschine ist so konzipiert, dass sie alle herkömmlichen Maschinen in Ihrem Betrieb ersetzt und eine umfassende Abdeckung und hervorragende Leistung gewährleistet.

Nahtlose Handhabung von Rohr und Quadrahtrohr-Sektionen

Die APEX ist die einzige Maschine auf dem Markt, die in der Lage ist, sowohl Rohre (CHS) als auch Quadrahtrohre (SHS/RHS) in einem einzigen, fehlerfreien Arbeitsgang zu schneiden. Dank des patentierten 360-Grad-Rotationsroboters von HGG bewältigt sie mühelos Hohlprofile. Ganz gleich, ob es sich um komplexe Schnitte mit oder ohne Fasen handelt, der APEX ist für Sie da. Bevor das Schneiden beginnt, wird ein schneller, aber gründlicher 3D-Laserscan durchgeführt, um sicherzustellen, dass alle Materialabweichungen berücksichtigt werden. Das Ergebnis ist eine präzise gefertigte, einsatzbereite Verbindung, die keine Nachbearbeitung erfordert.

Lasermessung für extrem genaue Schnitte

Erleben Sie Geschwindigkeit und Präzision mit dem fortschrittlichen Lasermesssystem von HGG, dem schnellsten und genauesten auf dem Markt. Herkömmliche Messmethoden, die von vielen konventionellen Maschinen verwendet werden, können nicht mit der Präzision mithalten, die bei den heutigen Materialabweichungen erforderlich ist.

Das System von HGG erstellt eine vollständige 360-Grad-3D-Ansicht des Materials, bevor der Schneidevorgang eingeleitet wird. Dieser Ansatz stellt sicher, dass alle Abweichungen berücksichtigt werden, was zu präzisen Schnitten führt und Fehler durch falsche Messungen ausschließt. Der gesamte Messvorgang ist in nur wenigen Sekunden abgeschlossen. Damit ist es nicht nur das präziseste, sondern auch das zuverlässigste System, das heute erhältlich ist.

Eliminierung der Sekundärverarbeitung

Träger Nachbearbeitungsmaschinen erfordern aufgrund ihrer Beschränkungen oft eine Nachbearbeitung – aber nicht die APEX! Seine intelligenten Schneidroutinen wurden entwickelt, um die Notwendigkeit von Nachbearbeitungsschritten zu eliminieren oder erheblich zu reduzieren.

Mit dem APEX kommen die Teile fertig aus der Maschine, so dass Sie sich die Kosten und die Abhängigkeit von qualifizierten Handwerkern zur Korrektur von Maschinenmängeln sparen können. Wenn Sie die Produktivität bewerten, sollten Sie den gesamten Arbeitsablauf betrachten – nicht nur die Schneidephase. Das APEX stellt sicher, dass die Effizienz, die Sie planen, auch die Effizienz ist, die Sie erleben.

Synchronisierte Greiferbewegungen minimieren die Ladeverzögerung

Das APEX wurde entwickelt, um die Produktivität zu optimieren und Zeitverluste durch effiziente kombinierte Bewegungen zu minimieren. So zieht sich der Greifer vertikal zurück, während er in seine Ausgangsposition zurückkehrt. Gleichzeitig lädt die Maschine neues Material auf das Zufuhrband. Dadurch wird sichergestellt, dass der Greifer, sobald er zurückkehrt, das neue Material sofort festklemmen kann, so dass der Prozess ohne Verzögerung fortgesetzt werden kann.

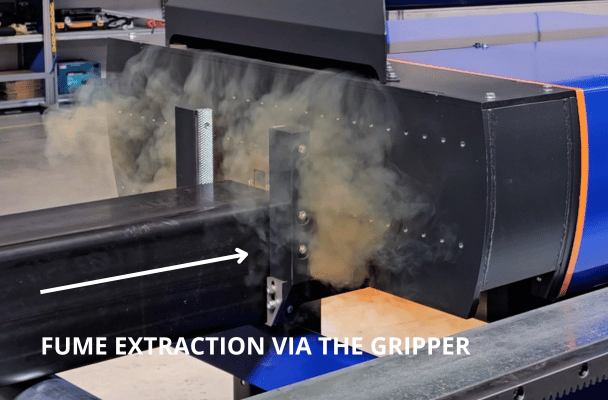

Rauchgasabsaugung, neu erfunden für das Schneiden von Hohlprofilen

Die Absaugung von Rauch während des Schneidens von Hohlprofilen kann eine Herausforderung sein. APEX löst dieses Problem mit unserem innovativen Greiferdesign. Während die Schneidzelle den Großteil der Dämpfe effizient auffängt, sind wir noch einen Schritt weiter gegangen und haben eine spezielle Absaugstelle direkt am Greifer integriert. Dies sorgt für einen saubereren Betrieb, eine bessere Luftqualität und eine sicherere Arbeitsumgebung.

Fallstudie

Ausgewähltes Video

'The APEX system replaces our drill-saw line, allowing us to internalize critical production processes that were previously outsourced.'

Jan Wiebe van den Berg, Staalbouw van den Berg